And here comes the documentation of the Open Micro-Metha projet.

You’ll find all the necessary information following those links:

For the presentation of the project, here are a teaser and two video links:

All the coming description is in french for the moment. Translation will come ASAP

Sommaire

1 OpenMicroMetha

2 Pages MoviLab en lien

2.1 Présentation du projet

2.1.1 Résumé

2.1.1.1 Le principe

2.1.1.2 L’objectif

2.1.1.3 Organisateurs et partenaires

2.1.1.4 Le public

2.1.2 Pourquoi se lancer dans ce projet ?

2.1.2.1 Intérêt

2.1.2.2 Enjeux

2.1.2.3 Impacts

2.1.3 À savoir avant de se lancer

2.2 Comment faire ?

2.2.1 Le matériel

2.2.2 Pour les pressés: Etapes clefs (In progress)

2.2.2.1 Avant toute fixation

2.2.2.2 Pour le manchon du tube d’admission des déchets et de sortie du gaz

2.2.2.3 Pour la chambre à air recueillant le gaz (stockage du gaz)

2.2.2.4 Test du circuit de garde hydraulique (sécurité retour de flamme et surpression)

2.2.2.5 Test de la tenue en pression

2.2.3 À faire avant

2.2.3.1 Conditions nécessaires

2.2.3.1.1 Cadre de développement

2.2.3.1.2 Déterminer les compétences nécessaires

2.2.3.2 Définition des rôles

2.2.3.3 Conception

2.2.3.4 Schéma de principe et plans

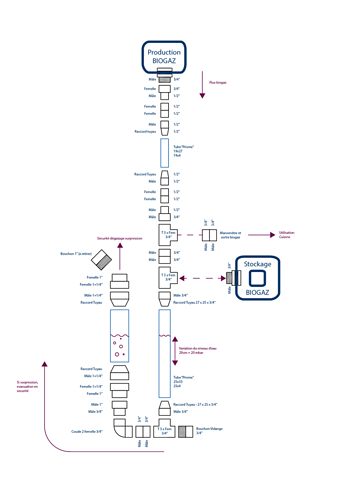

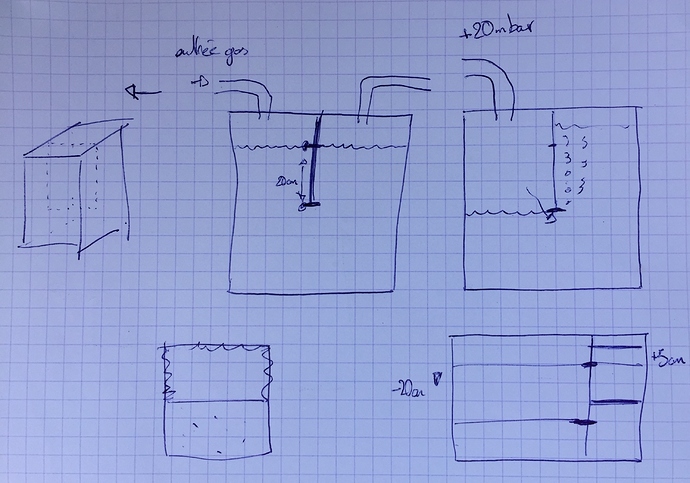

2.2.3.4.1 Schéma de principe (P&ID Process & Diagramme d’instrumentation)

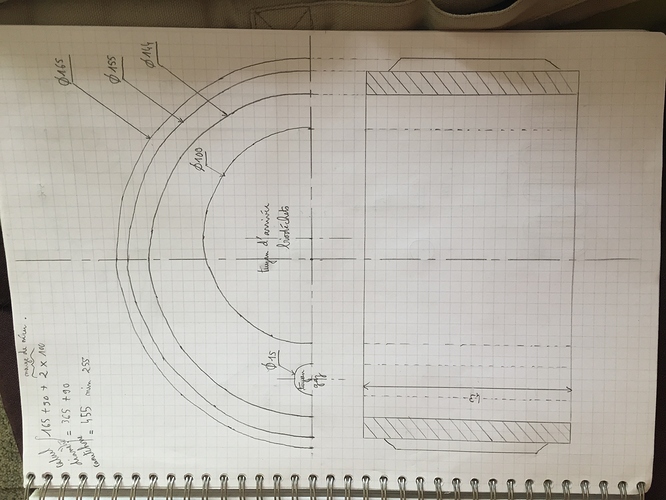

2.2.3.4.2 La cuve

2.2.3.4.3 Vue schématique du système et plan de la cuve

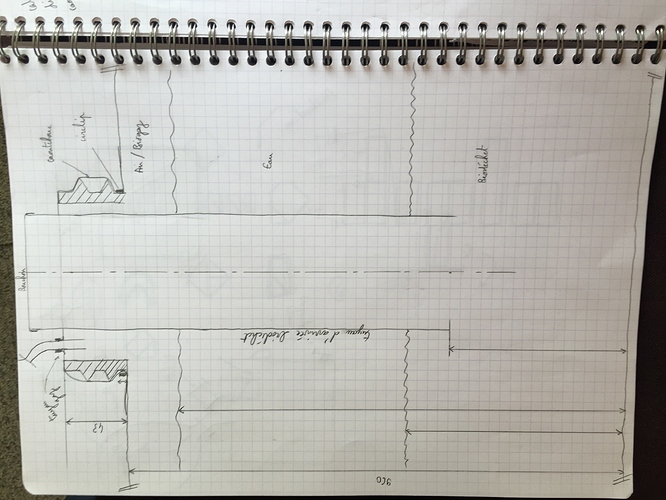

2.2.3.4.4 Bouche d’entrée/sortie de la cuve

2.2.3.4.5 Plan interne du digesteur

2.2.3.4.6 Armature bois (soutien tuyauterie et poids su chambre à air gaz)

2.2.4 À faire pendant

2.2.4.1 Méthodo. de développement du prototype

2.2.4.2 Coordination

2.2.4.3 Prototypage

2.2.4.3.1 Etape 1: Sourcing matériel de base.

2.2.4.3.2 Etape 2: Retour sourcing par rapport à la conception

2.2.4.3.3 Etape 3: Test des composants et de l’agencement des composants, pré-prototypage

2.2.4.3.3.1 Préliminaires

2.2.4.3.3.2 Préparation des briques du prototype et tests

2.2.4.3.4 Etape 4 : Prototypage, assemblage des briques

2.2.4.4 Vérification

2.2.5 À faire après

2.2.5.1 Qu’est ce qu’on a ?

2.2.5.2 Qu’est ce qu’on en fait ?

2.2.5.2.1 ReX (Retour d’expérience)

2.2.5.3 Comment partager, diffuser et documenter ?

OpenMicroMetha: c’est quoi ?

Réalisation d’un prototype de micro méthanisateur : production de biogaz à partir de déchets organiques (ménagers ou venant de restaurants ou de cuisines/cantines collectives).

Pages MoviLab en lien

Présentation du projet

Le projet HackOMM (Open Micro Métha) est un projet de micro-méthanisation développé dans le cadre du laboratoire de recherche citoyen communautaire ouvert La Paillassaône (projet) à Lyon. L’objectif est de développer un produit innovant, open source et “low-tech”, et des services associés permettant la valorisation de déchets organiques ménagers en biogaz à l’échelle du foyer, de l’immeuble ou du quartier d’habitation. L’enjeu est d’intervenir sur l’ensemble du cycle du déchet ménager organique produit par les ménages. En permettant sa valorisation énergétique au travers de la production de biogaz, le déchet est pris en charge après transformation (résidus finaux: compost) au travers de la mise en place de réseaux de distribution courts.

Cadre de développement du prototype V1: les Open-Source Circular Economy Days sur la localité de Mouans-Sartoux et plus largement sur le territoire du Pays de Grasse (Région PACA).

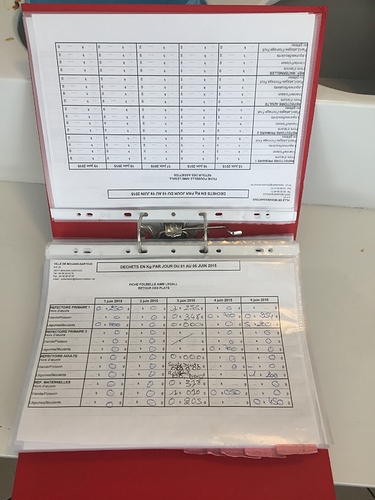

Suite à la rencontre avec la cantine du Groupe Scolaire Aimé Legall, il ressort une problématique de valorisation d’une partie de leur déchet organiques: 10kg/jour dont 5kg valorisés en compost et 5kg à valoriser (retour repas assaisonnés) - cf étude de potentiel de biodéchets sur Mouans-Sartoux

.JPG)

.JPG)

.JPG)

.jpg)

.JPG)

A savoir: le cadre de fonctionnement de cette cantine est particulier puisque :

- 100% bio

- les légumes et fruits viennent directement de la régie agricole de la commune de Mouans-Sartoux les déchets de préparation ainsi qu’une partie des déchets des retours repas sont valorisés sous forme de compostage ou de lombri-compostage.

Malgré tout, une partie des déchets n’est pas valorisée.

Par ailleurs, l’association Evaleco est intéressée par le concept et l’expérimentation d’un prototype de micro-méthanisation sur son futur site d’implantation qui accueillera une cantine professionnelle.

Solution : prototype de valorisation des déchets organiques non valorisés par ailleurs sous forme de biogaz au niveau micro-local sur la base des besoin de la cantine : 5kg/jour de déchets admissibles.

Objectif : Lié le développement du prototype au contexte/besoin local.

Vision: aspect modulaire du prototype open-source pour adaptation à différents contextes, améliorations et itérations continues par les communautés et appropriation de chaque brique technologique pouvant potentiellement être développées dans d’autres cadres que celui de la production de biogaz à partir de déchets organiques (ex. de la garde hydraulique).

Résumé

Le développement de la première itération du prototype du micro-méthaniseur s’inscrit dans le cadre des OSCEDays (Open Source Circular Economy Days) qui est un événement visant la promotion et le développement d’initiatives dans le domaine de l’économie circulaire et dans une dynamique open-source.

Le principe

Les OSCE Days se sont déroulés dans plus de 30 villes à travers le monde du 11 au 15 Juin. Chaque initiative locale et leurs projets ont pour vocation à être documentés et diffusés pour appropriation à travers le monde.

légende

L’objectif

Sur les 5 jours de l’événement des OSCE Days:

- définir le besoin au niveau local en allant à la rencontre des

acteurs;

- dimensionner et concevoir le système en fonction des besoins locaux;

- tisser des liens avec les acteurs locaux pour les développements et

expérimentations futures tant sur le plan des développements

techniques et économiques que sur celui de la récupération des

déchets.

Organisateurs et partenaires

Les organisateurs des OSCE Days sur Mouans-Sartoux:

- Timothe Gosselin (OSCEDays et Future Of Waste)

- Nicolas Loubet (Cellabz)

- Rieul Techer (La Paillasse Saône)

Les porteurs du projet Open Micro-Métha sur place:

de la Paillasse Saône:

- Clément Arbib

- Yann Berry

- Luc Girard-Madoux

- Baptiste Nominé

ainsi que:

- Joan Gouverne

- Philippe Gatteneau (La Paillasse Paris)

Les partenaires de l’événement des OSCE Days sur place et, plus spécifiquement, du développement du prototype Open Micro Métha:

Le public

Le développement de ce prototype était ouvert à toute personne intéressée par la conception, le développement et le prototypage accéléré (sur 4 jours) d’un micro-méthaniseur répondant aux besoins particuliers de la cantine du groupe scolaire Aimé Legall. Pour autant, son développement a été circonscrit aux membres de l’équipe avec des aides ponctuelles locales ou d’autres acteurs des OSCE Days sur place.

À savoir avant de se lancer

Pour cette première itération du prototype:

- difficulté: 3 étoiles car des connaissances techniques peuvent être

utiles pour le dimensionnement et les aspects de sécurité;

- temps nécessaire: entre 24 et 36 heures;

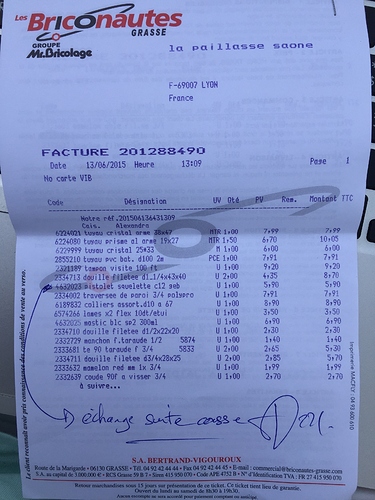

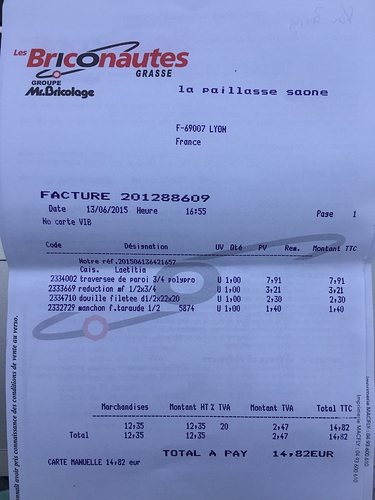

- 200 euros de matériel et matériaux (factures fournies en photo) sachant qu’une partie a été récupérée et que, potentiellement, la totalité du matériel et des matériaux utilisés peut être récupérée. Ces coûts ne prennent pas en compte les coûts en ressources humaines et les déplacements.

Comment faire ?

Le matériel

Le matériel peut être sourcé, récupéré et/ou acheté en amont. En fonction des besoins et contraintes du territoire le matériel nécessaire en amont peut varier. En fonction du temps que vous avez, vous pouvez aussi très bien sourcer, récupérer et/ou acheter la totalité du matériel nécessaire sur place.

Ici est listé l’ensemble du matériel que nous avons eu à notre disposition ainsi que les coordonnées géographiques de leur point de récupération ou d’achat. Ceci est donc spécifique au contexte de Mouans-Sartoux et du Pays de Grasse. Les factures des achats sont aussi disponibles en fin de liste afin de pouvoir avoir une idée des prix des composants et des références plus précises.

- Cuve de type agricole de 1000L avec armature métal. Récupération en face de la parfumerie Expression Parfumée

- Chambres à air (2 de voiture en mauvais état, 1 de camion). Récupération à Points S. Possibilité de récupération de matériels (notamment cuve métal 200L) au garage Rosandrea

- Des coudes/raccords femelles de plomberie en laiton. Récupération à la féraillerie locale Maiarelli (Ets)

- Caisse à outil avec petit outillage prêté par la conciergerie de OpenFactory (http://www.openfactory42.org/)

- Bidons en carton pour récupération de déchets organiques, prêtés par Evaleco

- Récupération de déchets organiques Au Jardin de Jules et Marie

Notes: Ce marché est déjà engagé dans une démarche de réduction de ses déchets et est déjà avec des liens avec associations ou paysans locaux pour la récupération des déchets. Il a donc très peu de déchets organiques disponible sur place. Il faut passer le matin et appeler si possible le la veille au soir si on veut réserver des déchets. Appeler: Annie 0635505893, Fldelapaoule@yahoo.fr

- Récupération de pains (pouvant servir de déchets organiques secs - à humidifier) à la boulangerie chez Quentin.

Notes: A pour habitude de donner ce pain aux chevriers.

- 2 Flexibles normés pour gaz butane/propane et colle/gel PCV plastique. Achat au Briconaute local

- Manomètre. Achat au Briconaute local

- Scotch noir étanche thermoformant. Achat au Briconaute local

- Détendeur butane. Achat au Briconaute local. Le détendeur n’est pas nécessaire au vue des faibles pressions. Par contre, dans le cas d’une application de type remplissage de bouteille de gaz, il sera nécessaire d’avoir un compresseur.

- Teflon (étanchéité). Achat au Briconaute local

- Tuyau rigide PVC 100/2m. Achat au Briconaute local

- Tuyaux flexibles de 3 diamètres différents. Achat au Briconaute local

- Vanne manométrique + installation. Achat au Briconaute local

- Silicone. Achat au Briconaute local

- Valve étanche PVC. Achat au Briconaute local

- Colliers de serrage. Achat au Briconaute local

- Raccords PVC. Achat au Briconaute local

- Valve mamelon étanche. Achat au Briconaute local

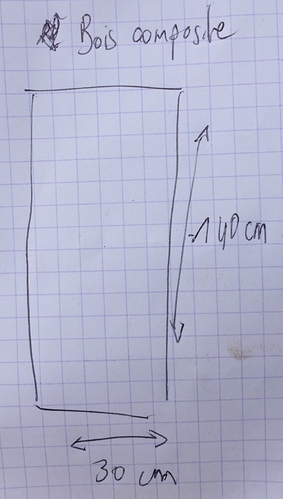

- Planche en bois aggloméré récupérée à la déchetterie (ATTENTION: matériau pas adapté à un proto extérieur; s’orienter préférentiellement vers une solution plastique)

- Palettes récupérées à la déchetterie

- Récupération de bidons à la déchetterie

- Autres récupérations: un chalumeau, serre coude, raccord laiton et scie à métaux à la déchetterie

- Référence achat / Factures

Pour les pressés: Etapes clefs (In progress)

Avant toute fixation

- avoir les grands axes de développement du concept bien définis

- test de chaque composant individuellement et agencement

- une fois agencé, test d’étanchéité

- définir la hauteur minimale que doit atteindre le mélange eau/déchet

(au maximum il doit y avoir 17% d’air en haut de la cuve pour que le

processus anaérobique se fasse de manière “optimale”. ATTENTION: dans tous les cas la fermentation se fait mais prend plus de temps)

- définir la hauteur du tuyau et la hauteur d’immersion dans le

digestat. Solutions: soit tuyau fixe, soit tuyau mobile.

Note: nous nous sommes orientés vers une solution de type fixe pour éviter la fatigue des matériaux.

- préparer le tuyau d’admission des déchets (découper le tube PVC à la longueur requise).

- définir comment on force les déchets à rentrer dans la cuve au moment de la conception et préalablement au prototypage.

Pour le manchon du tube d’admission des déchets et de sortie du gaz

- Préparer le manchon

- Découper une longueur de 50 à 70 cm de chambre à air de camion

- Faire un trou au 1/2 voire 2/3 de la longueur du manchon (forme de

croix) pour fixer la valve étanche pour la sortie du gaz

- Fixer la valve étanche sur ce trou

- Fixer le manchon sur la bouche d’entrée/sortie de la cuve

- Mettre: silicone/colle PCV-plastique/silicone autour de l’entrée sortie

- Enfiler le tuyau dans la bouche d’entrée/sortie principale de la cuve

- Emmancher la chambre à air autour du tuyau et autour de la bouche d’entrée/sortie principale de la cuve (penser à laisser le manchon un peu “flottant” autour du tube pour qu’il puisse être ajuster au besoin)

- Sertir avec un collier à la base de la bouche d’entrée/sortie en laissant une jupe se former à la jonction de la bouche d’admission et de la cuve (il faut qu’il ait un peu de matière plastique de “chambre à air” qui dépasse sous le collier formant une petite jupe que l’on colle ensuite sur la cuve)

- Coller et siliconer la le plastique de la chambre à air dépassant contre la cuve pour plus d’étanchéité.

- Fixer le manchon sur le tube une fois fixé sur la

bouche d’entrée/sortie de la cuve

- Préalable

ment avoir défini la hauteur du tube

- Mettre: silicone/colle PCV-plastique/silicone sur le tuyau au niveau de la fixation du manchon

- Coller le manchon

- Sertir avec un collier juste au niveau du point de colle du manchon

- Pour la chambre à air recueillant le gaz (stockage du gaz)

- Placer la chambre à air sur le dessus de la cuve et centrée sur la bouche d’admission (ATTENTION: il est nécessaire qu’elle repose sur la cuve et ne dépasse pas trop).

- Faire un trou en croix, sur la partie extérieure de la chambre à air, pour fixation de la valve étanche pour l’arrivée de gaz (Note: un seul trou est nécessaire: l’arrivée de gaz - qui vient de la sortie du manchon - est reliée à une vanne manométrique branchée à une soupape 2 entrées/2 sorties. C’est ce dispositif qui permet d’orienter soit vers le remplissage de la chambre à air de stockage de gaz, soit vers une sortie directe ou vers la garde hydraulique)

Note: sur la chambre à air viendra reposer une planche qui supportera des poids permettant de vider la chambre à air au besoin en définissant la pression de sortie voulue.

- Fixer la vanne étanche.

- Brancher l’ensemble: la sortie du manchon de récupération de gaz vers l’entrée de la vanne/soupape manométrique, une sortie de la vanne/soupape manométrique vers la chambre de stockage de gaz, une sortie vers l’unité de valorisation du gaz (bouteille de gaz - nécessite d’avoir un compresseur - ou cuisinière par exemple), une entrée de raccordement de la garde hydraulique)

Note: Cela suppose en parallèle ou avant d’avoir monté et fixé la garde hydraulique pour test. Par ailleurs, un élément de traitement et purification du gaz doit venir se fixer entre la sortie de la vanne/soupape manométrique et l’unité de valorisation du gaz.

- Tester en gonflant la chambre à air depuis le tuyaux d’admission de gaz (tuyau qui sort du manchon). Voir si le manomètre fonctionne.

Note:

- boucher l’entrée reliée à la garde hydraulique et la sortie vers élément de valorisation du gaz pour le test (sinon ça souffle dans le vide)

- pour le manomètre: un cadrant de 0,5 bar est tout à fait satisfaisant si on veut suivre effectivement l’évolution de la pression

- Test du circuit de garde hydraulique (sécurité retour de flamme et surpression)

- Remplir en partie d’eau le système de garde hydraulique par le tuyaux ouvert sur l’extérieur (La quantité d’eau déterminera la pression que vous pouvez admettre dans la chambre à air de stockage de gaz. En effet, si la pression au sein de la chambre à air de stockage de gaz est supérieure à la pression exercée par la colonne d’eau de la garde hydraulique, la gaz sera évacué vers l’extérieur.)

- Souffler dans le tuyau afin de permettre d’exercer une pression sur l’eau

- Tester avec différent débit de souffle - ou du dégazage de la chambre à air préalablement remplie d’air - afin de s’assurer que la garde hydraulique joue bien son rôle (lorsqu’il y a trop de pression l’air fait buller l’eau et est évacuer vers l’extérieur).

- Dimensionner la hauteur d’eau dans le tuyaux en fonction de la pression attendue/voulue du stockage de gaz (20cm pour 2mbar) et graduer les tuyaux en fonction afin d’avoir un retour visuel de la pression dans le système.

- Test de la tenue en pression

- Gonfler au maximum la chambre à air à la main. Boucher le tout et appuyer fort. Le capuchon de l’entrée des déchets doit sauter (montre qu’il y a montée en pression a l’intérieur du digesteur).

À faire avant

Conditions nécessaires

Il n’y a pas de conditions nécessairement particulière pour développer ce type de projet. Pour autant, les conditions qui, selon nous, sont favorables au développement d’un tel projet sont:

l’identification et la réponse à un besoin local d’implantation d’une unité de micro-méthanisation;

avoir une équipe coeur motivée et regroupant des compétences clés pour le développement du projet;

avoir la possibilité de mobiliser ponctuellement des personnes aux compétences et connaissances complémentaires et transversales;

la possibilité de se reposer sur les ressources locales (humaines, matériel, matériaux…).

Cadre de développement

Le cadre de développement spécifique à ce prototype est celui des OSCE (Open Source Circular Economy) Days qui se sont déroulés du 11 au 15 Juin dans plus de 30 villes dans le monde, dont à Mouans-Sartoux sur et le pays de Grasse.

Plus largement, ce projet a été initié dans le cadre open-source de la Paillasse Saône à la M[Y]NE (Manufacture des Idées et Nouvelles Expérimentation) La Paillassaône (projet) qui est un laboratoire citoyen d’expérimentation de mode de production et de consommation durables. Le projet OMM (Open Micro Métha - HackOMM) vise la valorisation complète des déchets organiques tout en relocalisant la production d’énergie à l’échelle micro-local. L’objectif est de faire rentrer la méthanisation dans la ville et de porter une vision décentralisée de la production et de la consommation d’énergie tout en valorisant les circuits extrêmement courts de valorisation des déchets dans la ville. La vocation est donc l’expérimentation pour des restaurants (ou groupement de restaurants), des cantines (scolaires ou professionnelles) ou encore à l’échelle de l’immeuble d’habitation collectif d’unités de micro-méthanisation tirant partie de la production de déchets à l’échelle micro-locale tout les valorisant en tant que ressource énergétique.

Par ailleurs, le projet HackOMM permet de changer la perception vis à vis des déchets ménagers organiques, permettant de les considérer non plus comme “déchet” mais comme une “ressource” valorisable.

Déterminer les compétences nécessaires

Pour développer le prototype:

- maker, bidouilleur, bricoleur;

- un peu de technique pour quelques calculs de pression.

Pour aller plus loin:

- maker: pour faire.

- techniques: pour l’ingénierie et la technique process et de montage du prototype;

- scientifiques: pour le suivi fin des processus en jeu: fermentation, environnement bactériologique, traitement et qualité du gaz…;

- sociologique: pour la prise en compte de l’acceptation, du comportement et de la perception sociale de ce type d’installation;

- économique: pour la valorisation du système dans un cadre de développement économique de l’installation;

- juridique et réglementaire: pour la prise en compte du contexte réglementaire qui aujourd’hui n’est pas favorable au développement de ce type de projet.

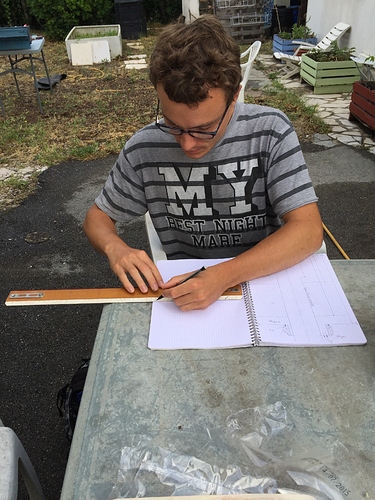

Définition des rôles

Rôle:

- Yann: Conception / Proto

- Clément: Conception / Proto / Valorisation

- Luc: Conception / Schéma principe et fonctionnel / Proto

- Philippe: Conception / Proto / Expérience Aquaponie (problématiques similaires)

- Joan: Conception / Proto / Photo - Portrait / Facilitation

- Rieul: Facilitation / Documentation / Structuration / Valorisation

Conception

La conception se prépare mais a la possibilité d’évoluer en fonction du contexte de développement du prototype. On suit donc un processus de type: Conception > sourcing matériel et matériaux > amélioration de la conception et re-conception en fonction des éléments à disposition > récupération/achat du matériel/matériaux > prototypage > tests de base (étanchéité, flux, pression…) > ajustement (modification de conception possible) > prototypage > validation tests de base > autres tests > ajustement > prototypage > validation tests > itération …

Les concepts réfléchis pendant cette itération et ce temps des OSCE Days sont les suivants:

- Conception v1: changement de position de la cuve pour avoir la sortie (vanne de vidange de la cuve) vers le haut et l’entrée (bouche d’admission principale) des déchets sur le devant.

But: ne pas avoir de problématiques d’échappement du gaz avec deux entrées ou la nécessité d’un système de clapets/vannes. Cette dernière solution parait trop complexe avec un système de vanne/clapet étanche au gaz pour un prototype low-tech.

- Conception v2: retour de Philippe, Yann et Clément (on remet la cuve dans sa position « normale »). Il parait plus intéressant d’avoir une double entrée/sortie avec 2 tuyaux différenciés pour éviter la problématique de vanne. Un gros tuyau pour l’entrée des déchets et un plus petit tuyaux pour la sortie gaz.

But du petit tuyau: pouvoir visser une vanne qui permet la fermeture de l’entrée/sortie de la chambre à air pour éviter les perte de gaz lors du remplissage déchet. On a besoin d’un clapet et d’un bouchon pour le tuyau déchet. On part du principe de le gaz va directement dans la chambre à air et qu’il y aura peu de pertes lors de l’ouverture du clapet.

- Conception v3: une chambre à air jupée (de type manchon) trouée avec 2 tuyaux: une entrée (standard 80/100/110), et une sortie plus petite pour le gaz (tuyau standard gaz). Finalement, la coupe de la chambre à air dans le sens radial permet d’avoir une grande ouverture permettant de faire passer un tuyau de diamètre 100/120 (la chambre à air sert alors de manchon ou de jupe). Un trou est ensuite fait dans la chambre à air pour extraire le gaz.

But: Pour éviter d’avoir un système de vanne ou de clapet le tuyau d’admission des déchets est immergé dans le mélange “digestat+eau” (de 10cm environ) pour éviter tout échappement de gaz. Le gaz est récupéré au travers d’un système étanche non pas de tuyauterie mais de manchon (voir schéma de principe et photos).

- D’où l’évolution du concept v3 vers la conception v3bis : 1 entrée/sortie avec 1 tuyau de diamètre 100 (dans ouverture de 145, enfilé dans un manchon de chambre à air (de camion) qui sert de passage au gaz > garde hydraulique > (valve/soupape manométrique) > chambre à air pour stockage du gaz.

Notes:

- il est nécessaire d’exercer une pression sur la chambre à air afin de pouvoir évacuer la totalité du gaz (en effet, si une fois que la chambre à air est pleine on la vide et que la pression à l’intérieur de la chambre est égale à la pression extérieure il n’y aura plus le débit de gaz suffisant pour pouvoir le valoriser correctement). Par conséquent: on applique sur la chambre à air de stockage une force grâce à un système de leste reposant sur une planche posée sur la chambre à air.

- la longueur du tuyau doit être déterminée en fonction des volumes critique de déchets et d’eau. Principe: le tuyau doit toujours être immergé mais ne doit pas être trop profondément immergé sinon il ne sera pas possible de faire rentrer les déchets dans la cuve. Réfléchir pour une deuxième itération à un système de brassage avec une visse sans fin et une pâle en bout de visse dans le bac (couplage manuel ou système alimenté électriquement). On gère la surpression et la condensation grâce au tuyau qui baigne dans l’eau.

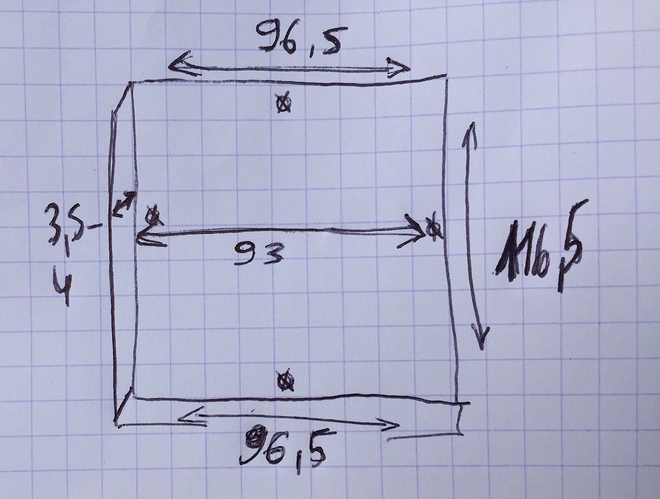

- Dimension: 9501150960, entrée/sortie 145/165 (entrée/sortie sur la plan 950*1150, située au centre) - voir plans.

- Principe du système de sécurité et traitement gaz: avoir 2 vases communicants séparés par une cloison et baignant dans l’eau. On fait buller le gaz dans l’eau pour extraire une partie du CO2.

Schéma de principe et plans

Schéma de principe (P&ID Process & Diagramme d’instrumentation)

La cuve

Note: caractéristiques de la cuve (voir plans/schémas pour plus de détail)

- cuve de 1000L cubique

- armature métal

- une admission sur le dessus de la cuve (dimension 145/165mm de diamètre)

- une sortie avec vanne manuelle en bas de la cuve

.jpg?uselang=fr)

Vue schématique du système et plan de la cuve

Bouche d’entrée/sortie de la cuve

Plan interne du digesteur

Armature bois (soutien tuyauterie et poids su chambre à air gaz)

À faire pendant

Méthodo. de développement du prototype

Sourcing et compréhension du besoin > Conception > sourcing matériel > amélioration de la conception en fonction des contraintes locales (matériel, besoins spécifiques…) > récupérations/achats > prototypage de chaque brique > tests de chaque briques (étanchéité, flux, pression…) > ajustement de la conception > sourcing matériel > récupérations/achats > prototypage de l’ensemble du système > tests de l’ensemble du système > validation tests de base > autres tests > ajustement > prototypage final > validation des tests > expérimentations > itérations.

Processus itératif cyclique conception/sourcing/prototypage agile : on fait en fonction de la ressource et ajuste la conception et le prototypage à ces ressrouces.

Coordination

L’organisation de développement du projet est très horizontale. La coordination générale est assurée par Clément qui est “lead project”. Rieul coordonne les mises en liens et en réseaux ainsi que les aspects de documentation et de valorisation. Yann, Luc et Baptiste coordonnent plus spécifiquement les briques techniques et technologiques, ainsi que la conception et le prototypage, avec l’appui de Clément et de compétences externes. Yann apporte aussi une vision marché.

.jpg)

.jpg?uselang=fr)

.jpg?uselang=fr)

.jpg?uselang=fr)

.jpg?uselang=fr)